海得智能制造专技应用:柔性智能车间生产物流调度系统

发布时间:2018-05-041引言

以互联网技术为代表的新技术革命给社会众多产业带来了深刻变革,制造业的变革也越来越清晰地展现出来。为迎接新一轮科技革命和产业变革,2013年,德国三大协会ZVEI、VDMA和BITCOM在汉诺威工业展上成立工业4.0联盟,提出建设“信息物理系统”,积极布局“智能工厂”。2015年中国发布《中国制造2025》,部署推进实施制造强国战略,提出以推进信息化和工业化深度融合为主线,大力发展智能制造。

智能制造以智能车间为载体,在设计、供应、制造和服务各环节实现端到端无缝协作。智能物流可以感知、思维、推理、路径规划和决策等,是连接供应链和制造的重要环节,也是打造智能工厂的基石。当前,智能制造和智能物流正处于整合过程中,以使企业打造更加高效、灵活的产业链。未来,智能物流将融入智能制造工艺流程,智能工厂的物流控制系统将负责生产设备和被处理对象的衔接工作,在系统中起着承上启下的作用。汉诺威工业博览会(HANNOVER MESSE)从2018年开始将与世界领先的内部物流贸易展—汉诺威国际物流展览会(CeMAT)共同举办,也反映了智能制造和智能物流共同发展,最终实现有效融合这一行业趋势。

如何管控制造和物流的复杂流程,协同生产调度和物流调度,以实现智能制造和智能物流的集成是柔性智能车间面临的一个重大挑战。针对这个问题,海得控制研发了柔性智能车间生产物流调度系统,实现了智能制造和智能物流的“无缝集成”。该系统已在某口服液生产企业实现了示范应用,是国内制药行业第一个柔性智能车间生产物流调度系统项目,已于2017年5月投产。目前海得控制正在进行柔性智能车间生产物流调度方案1→N的复制,正在开发实施的有两个。

2柔性智能车间管控的问题和痛点

柔性智能车间管控面临的共性问题和痛点,包括四个方面,效益提升、调度复杂、柔性适应和故障处置等,如图1所示。

效益提升

柔性智能车间对于生产性能提出了更高的要求,其中进一步提高资源利用率,实现设备负载均衡,缩短生产周期是提高柔性智能车间生产管控水平,提升智能车间综合效益的主要目标。

调度复杂

管控生产和物流的复杂流程,协同生产调度和物流调度,以实现智能生产和智能物流的“无缝对接”是实现柔性智能车间的一大挑战。其中路径冲突消解,最短路径规划,物料不断供,产品品种和批次严格区分、确保不混批,规范生产操作流程,进行生产数据全流程追溯等复杂调度需求是实现生产调度和物流调度系统的基础。

柔性适应

柔性智能车间相对于传统自动化车间,需要面对和适应更多的柔性。其中设备柔性允许生产多个产品和不同批次规格,并行工位的存在增加了路径规划和控制指令的柔性。对于设备上线和下线、无序状态下启动等系统也需具备适应能力。另外,还需具备人机交互和人工参与调度的适应能力。系统只有具备了这些柔性适应能力,才能发挥柔性智能车间柔性特征的优势,进而提升智能车间的综合效益。

故障处置

柔性智能车间要求故障处置更加智能。对于设备故障,系统需适应设备故障,实现重调

度,信号安全复位、状态还原、在制品异常处置流程等;对于辊道故障,系统需自动计算路径可达性,实现重调度等;对于AGV/RGV故障,系统需实现故障AGV/RGV自动退出,与备用AGV/RGV自动引入等。

图1 柔性智能车间的共性问题和痛点

3柔性智能车间生产物流系统方案简介

3.1系统架构

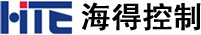

柔性智能车间生产物流调度方案采用三层系统架构:调度层、监控层和执行层。如图2-1所示,其中调度层进行生产调度、路径规划和指令解析等,下发生产和运输任务到PLC执行层;执行层接收来自调度层的任务,将在制品从起点运往终点;监控层负责数据的采集和传输,同时对生产物流系统进行动态监控。其中生产和物流调度是调度系统的核心模块,其计算引擎框架如图2-2所示。

图2 系统架构

3.2关键技术

柔性智能车间生产物流调度的系统的关键技术包括车间生产调度理论和模型、生产调度方法、基于单节辊道控制的辊道控制方法、多AGV/RGV调度方法、缓冲区动态构建方法、设备故障/下线/上线自适应方法、批次约束满足算法和手动规划自适应方法等。

车间生产和物流模型

基于图论和扩展的事件驱动过程链,对智能车间的生产、物流进行建模,包括设备元素、物流元素、载运工具元素、人员元素、逻辑元素等,建立起多维度多视图的集成模型,全方位认识车间生产和物流状况,为生产调度和物流调度提供模型和数据支持。

生产调度方法

基于约束理论和拉式生产等生产调度思想,考虑各个工序生产节拍,提出适合智能车间的生产调度方法。采用动态实时调度方法和动态重调度方法,结合动态规划模型,针对智能车间生产调度需求,进行生产任务最优指派。

基于单节辊道控制的柔性辊道控制方法

针对辊道运输场景,为提高运输系统的灵活性,采用基于单节辊道控制的方法,即每个运输任务通过路径规划和指令解析模块,给出其所有的指令序列,交由PLC执行模块执行,且在上层避免路径冲突。该方法可以灵活实现各种调度和运输需求。

多AGV/RGV调度方法

多AGV/RGV调度的主要目标是提高AGV/RGV利用率和缩短运输距离,主要难点是路径冲突避免和死锁避免问题。面向不同应用场景,采用基于图论、移动闭塞技术、动态时间窗方法、Dijkstra算法和A*算法等解决冲突和死锁问题。

缓冲区动态构建方法

针对需要在制品托盘的生产设备,动态建立和维护在制品托盘的缓冲区,任意状态和任意时刻,均能实现在制品托盘的合理、及时供应,确保不断供,不拥堵。

设备故障/下线/上线自适应方法

设备故障时,对相关在制品进行重调度;同时增加系统的适应能力,允许设备下线,脱离系统自行维修;设备上线时,系统自动接纳设备进入。

批次约束满足算法

针对批次约束要求严格的智能车间,将批次约束加入生产调度和物流调度中,确保满足批次切换时新旧批次分割、混批生产时确保批次分离等。

手动规划自适应方法

针对用户人工干预需求,增加系统适应能力,允许在系统自动运行过程中,人工进行生产任务指派、路径规划等,并自动规避路径冲突、实现负载均衡。

3.3创新点

柔性智能车间生产物流调度系统实现了智能生产和智能物流的集成,与传统制造车间的生产和物流功能相比,主要实现的创新功能包括:

缓冲区动态调度

为避免在制品托盘断供,距离在制品托盘入口较远的生产设备动态建立缓冲区,确保在制品托盘及时供应和均衡分配。

路径冲突重调度

在制品在路径上产生路径冲突时,可对相关在制品进行自动重调度,以消解冲突,避免死锁状态。

设备故障自适应

需要托盘的生产设备故障后,不再对其供应托盘;其它生产设备故障后,运往该生产设备的在制品将重调度到其它可用的并行生产设备。

设备上线/下线自适应

生产设备下线后,运往该生产设备的在制品重调度到其它可用的并行生产设备。生产设备上线后,系统会根据设备生产范围、负载均衡等调度在制品到该设备进行生产。

手动规划自适应

可接受手动调度目标点,并自动进行路径规划,并消解路径冲突。

批次控制

生产设备批次切换时,完成旧批次清场并进入下一工序的生产设备后,再调度新批次在制品,确保两个批次的在制品严格区分、不混批。

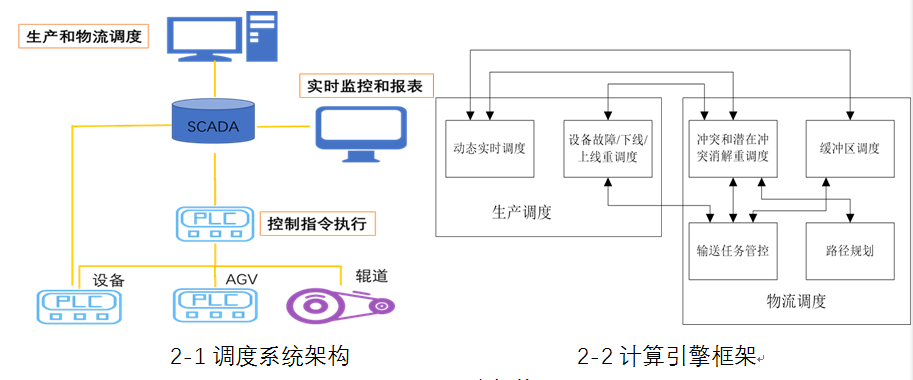

电子地图:

以“电子地图”呈现整个车间状态,对生产设备上线状态、重要交互信号以及所有设备重

要参数和报警信息进行实时动态显示。

基于电子标签的信息追溯

通过电子标签,可记录每个在制品经过的生产设备编号、进入时间、离开时间等,实

现全流程追溯。

4案例与效益分析

4.1案例

案例1:某口服液企业(营口)灭菌柔性智能车间生产物流调度系统

该智能车间作为国内制药行业第1个柔性智能车间,已于2017年5月投产,海得提供的生产物流调度系统目前运行稳定。

图3 案例1图示

案例2:某口服液企业(新会)柔性智能车间生产物流调度系统

图4 案例2图示

4.2效益分析

海得控制研发的柔性智能车间生产物流调度系统,实现了智能制造和智能物流的“无缝集成”,为制造企业智能制造和智能物流整合提供了理想解决方案,提升了制造企业的整体效益。主要包括:

生产模式由人工操控设备和在制品转向操控智能调度中心,生产流程规范可控、车间生产人员的体力劳动强度降到最低。

系统自动确保生产不混批,实现全流程追溯。

优化物流路径,提升物流效率,减少物流运输成本,减少生产设备断供。

优化计划排产,提高设备利用率,缩短生产周期,提高车间产能。